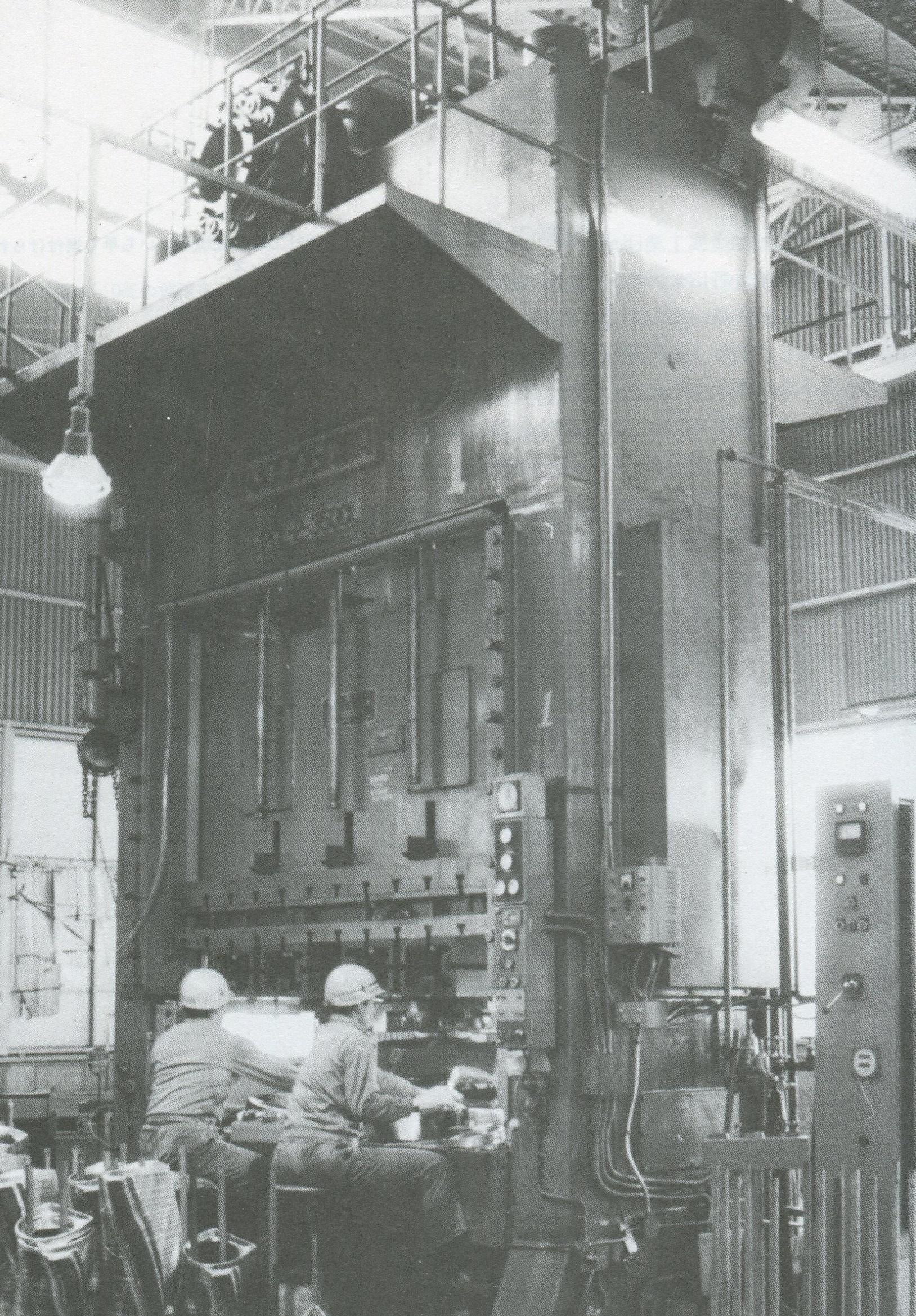

当社は、戦中に軍需産業のメッキ加工業として発足し、戦後は再生品のメッキ加工を生業としてきた。戦後初めて行われた中国地区メッキ技術コンクールで県知事賞を受賞したことで、朝鮮特需の自動車部品のメッキ加工の受注に成功して以来、メッキ加工専業から自動車部品製造業へと次第に軸足を移していった。昭和34年の野田工場への移転時に、事業欲に燃えていた溥社長は、事業拡大を目指し積極的に自動車部品の生産設備投資を行った。しかし残念なことに総評系の労働組合が設立され、その収拾に多大の年月を要し経営近代化については同業他社に比べて大きく後れを取ってしまった。昭和40年水島機械金属工業団地(現ウイングバレイ)内に立地した総社工場は自動車部品専業の工場である。メッキ部門ではバンバーを立て吊りできる全自動大型Ni‐Crめっき設備、板金部門では念願の大型プレス350Tラインやドアーサッシュ生産ラインなどが新設され、素材から表面処理までの一貫生産体制づくりに本格的に着手した。水島機械金属工業団地は、高宮晋一橋大学教授、滝沢菊太郎名古屋大学助教授など6人の先生方が広島通産局と岡山県商工部の依頼で、三菱重工水島自動車製作所(現MMC)とその下請け企業の系列診断を行ったときの答申「中小企業近代化施策の工場集団化高度化資金」を活用して造られたMMC下請け企業の団地である。

当時、官僚主導による業界協調体制下の経済高度成長戦略では中小企業対策も含めて産業競争力強化策を次々と打ち出された。岡山県も県内の自動車産業の育成発展を図るために系列診断をして下請け企業の育成に力を注いだ。現在の県工業出荷額の自動車部門の占める比率が高いのは当時の政策の成果であると思われる。

また三菱重工水島自動車製作所も、下請け企業の近代化を図るために団地操業と同時に大手経営コンサルタント日本能率協会による団地組合集団調査指導を2年間に亘り実施した。その後は数十人の自社スタッフによる外注指導部門「IEセンター」を団地内に設置し、IE管理手法や固有技術の向上など手取り足取りの指導を行った。各企業はその指導を真摯に受け入れ、互いに切磋琢磨し経営管理レベルの向上を図った。それまでの工場でのモノづくりは、ショップ別作業場で汎用機と簡易治具・工具を使ってのロット生産方式であったが、団地内の工場では専用ラインの流れ生産方式に大きく改革された。専用ラインでの流れ生産には専用機や専用治具が不可欠となり、各社はその為の生産技術力に力を注いだ。当社のバフ自動研磨機やバンパー成形機、オートカッターなどの専用機開発やベンダー技術・切断技術の開発などもその一環であった。

昭和40年代前半、輸入規制で保護されていた国内自動車産業は欧米からの厳しい自由化要求の波に戦々恐々としていた。ピラミッド構造の自動車メーカーを頂点とした系列部品メーカーは一体となって欧米カーメーカーに追いつき追い越すために懸命の努力がなされた。後発自動車メーカーであるMMCにおいても我々系列化部品メーカーを巻き込んで指導育成し力を合わせて生き残りにしのぎを削ったのである。その後、ドルショックや自動車の自由化、更には2度のオイルショックのなどの荒波を乗り越え、1980年代には世界に冠たる日本車時代を迎えたのである。その当時の水島自動車製作所は増産に次ぐ増産で、西団地を増設していた団地はその生産対応に集団化の底力を大いに発揮し、舘MMC社長からは「団地はMMCの宝である」とまでのお褒めの言葉を頂いたのである。オーエム工業(株)も団地に進出し、自動車部品に傾注し努力してきた甲斐があったと感じた瞬間であった。